Máy đột dập 3 mặt CNC PUL dùng cho dầm chữ U của khung gầm xe tải

| NO | Mục | Tham số | ||

| PUL1232 | PUL1235/3 | |||

| 1 | Dữ liệu của dầm chữ U trước khi đục lỗ | Chiều dài của dầm chữ U | 4000~12000 mm (+5mm) | |

| Chiều rộng bên trong của bản bụng dầm chữ U | 150-320 mm (+2mm) | 150-340 mm (+2mm) | ||

| chiều cao mặt bích dầm chữ U | 50-110 mm (±5mm) | 60-110 mm (±5mm) | ||

| Độ dày dầm chữ U | 4-10 mm | |||

| Độ lệch thẳng dọc của bề mặt Web | 0,1%, ≤10mm/chiều dài tổng thể | |||

| Độ lệch phẳng theo chiều dọc của bề mặt mặt bích | 0,5mm/m, ≤6mm/chiều dài tổng thể | |||

| Xoắn tối đa | 5mm/ chiều dài tổng thể | |||

| Góc giữa mặt bích và thân | 90o±1 | |||

| 2 | Dữ liệu của dầm chữ U sau khi đục lỗ | Đường kính đục lỗ của màng | Đường kính tối đa Φ 60mm. | Đường kính tối đa Φ 65mm. Tối thiểu bằng độ dày tấm |

| Khoảng cách tối thiểu giữa tâm lỗ trên thân dầm gần nhất với bề mặt trong của mặt bích | 20mm khi đường kính lỗ ≤ Φ 13mm 25mm khi đường kính lỗ ≤ Φ 23 50mm khi đường kính lỗ > Φ 23mm | |||

| Khoảng cách tối thiểu giữa bề mặt bên trong của bản bụng dầm chữ U và đường tâm của lỗ mặt bích. | 25 mm | |||

| Độ chính xác khi đột lỗ phải được kiểm soát trong phạm vi sau (ngoại trừ phạm vi 200 mm ở cả hai đầu) và độ chính xác khoảng cách tâm giữa các lỗ. | Giá trị dung sai khoảng cách lỗ theo hướng X: ± 0,3mm/2000mm; ±0,5mm/12000mm Giá trị dung sai khoảng cách giữa các lỗ nhóm theo hướng Y: ±0,3mm | |||

| Độ chính xác của khoảng cách từ tâm lỗ đến mép trong của mặt bích | ±0,5mm | |||

| 3 | Vị trí mô-đun và hành trình đột dập của máy đột dập | Máy dập lỗ CNC dạng lưới di động | 18 mô-đun, đường thẳng. | |

| Máy đột dập CNC khổ lớn | 21 mô-đun, đường thẳng, 5 mô-đun trở lên có Φ25. | 21 mô-đun, đường thẳng, 5 mô-đun Φ25. | ||

| Máy đột dập CNC mặt bích cố định | 6 mô-đun, đường thẳng. | |||

| Máy đột dập CNC mặt bích di động | 18 mô-đun, đường thẳng. | |||

| Hành trình đột dập của máy chính | 25mm | |||

| 4 | Hiệu quả sản xuất | Khi dầm chữ U dài 12 mét và có khoảng 300 lỗ, thời gian đột lỗ khoảng 6 phút. | Khi dầm chữ U dài 12 mét và có khoảng 300 lỗ, thời gian đột lỗ khoảng 5,5 phút. | |

| 5 | Chiều dài x Chiều rộng x Chiều cao | Khoảng 31000mm x 8500mm x 4000mm. | Khoảng 37000mm x 8500mm x 4000mm. | |

| 6 | Thiết bị nạp liệu từ tính / Thiết bị tải xuống từ tính | Nét ngang | Khoảng 2000mm | |

| Tốc độ di chuyển | khoảng 4m/phút | |||

| Chiều cao xếp chồng | khoảng 500mm | |||

| Di chuyển theo phương ngang | khoảng 2000mm | |||

| Công suất động cơ ngang | 1,5kW | |||

| Di chuyển theo chiều dọc | Khoảng 600mm | |||

| Công suất động cơ thẳng đứng | 4kW | |||

| Số lượng nam châm điện | 10 | |||

| Lực hút điện từ | 2kN/mỗi cái | |||

| 7 | Trong bộ điều khiển cho ăn | Tốc độ tối đa | 40m/phút | |

| Hành trình trục X | Khoảng 3500mm | |||

| 8 | Máy đột dập CNC di động dùng cho cuộn giấy | Lực danh nghĩa | 800kN | |

| các loại đường kính lỗ đột | 9 | |||

| Số mô-đun | 18 | |||

| Hành trình trục X | khoảng 400mm | |||

| Tốc độ tối đa trục X | 30m/phút | |||

| Đứt đoạn trục Y | khoảng 250mm | |||

| Tốc độ tối đa trục Y | 30 m/phút | |||

| Đường kính mũi đột tối đa | Φ23mm | |||

| 9 | Máy đột dập CNC dùng cho tấm thép khổ lớn | Lực danh nghĩa | 1700KN | |

| Đục lỗ | 13 | |||

| Số mô-đun | 21 | |||

| Đường cong trục Y | Khoảng 250mm | |||

| Tốc độ tối đa của trục y | 30 m/phút | 40 m/phút | ||

| Đường kính mũi đột tối đa | Φ60 mm | Φ65mm | ||

| 10 | Thiết bị cắt từ tính | Nét ngang | Khoảng 2000mm | |

| 12 | Máy đột dập CNC có mặt bích di động | Lực đấm danh nghĩa | 800KN | 650KN |

| Các loại đường kính lỗ đột | 9 | 6 | ||

| Số mô-đun | 18 | 6 | ||

| Đường kính đột tối đa | Φ23mm | |||

| 13 | Bộ điều khiển vật liệu đầu ra | Tốc độ tối đa | 40m/phút | |

| Hành trình trục X | Khoảng 3500mm | |||

| 14 | Hệ thống thủy lực | áp suất hệ thống | 24MPa | |

| Chế độ làm mát | Bộ làm mát dầu | |||

| 15 | Hệ thống khí nén | áp suất làm việc | 0,6 MPa | |

| 16 | Hệ thống điện | Siemens 840D SL | ||

Thiết bị cấp liệu từ tính bao gồm: khung thiết bị cấp liệu, cụm mâm cặp từ tính, thiết bị nâng hạ trên và dưới, thiết bị dẫn hướng đồng bộ và các bộ phận khác.

Kênh cấp liệu được sử dụng để cấp liệu cho dầm dọc hình chữ U, và nó bao gồm một phần bàn đỡ con lăn cố định, một phần con lăn đỡ quay và một con lăn dẫn động cấp liệu.

Mỗi nhóm các bộ phận của rãnh đỡ quay bao gồm một tấm đỡ cố định, một con lăn đỡ di động, một con lăn định vị bên, một xi lanh xoay, một con lăn đẩy bên và một xi lanh đẩy bên.

| 1 | Hệ thống CNC | Siemens 828D SL | Đức |

| 2 | Động cơ servo | Siemens | Đức |

| 3 | Cảm biến tuyến tính chính xác | Balluff | Đức |

| 4 | Hệ thống thủy lực | H+L | Đức |

| 5 | Các thành phần thủy lực chính khác | ATOS | Ý |

| 6 | Ray dẫn hướng tuyến tính | HIWIN | Đài Loan, Trung Quốc |

| 7 | Ray dẫn hướng rộng | HPTM | Trung Quốc |

| 8 | Vít bi chính xác | I+F | Đức |

| 9 | Ổ đỡ vít | NSK | Nhật Bản |

| 10 | Các thành phần khí nén | SMC/FESTO | Nhật Bản / Đức |

| 11 | Xi lanh túi khí đơn | LỄ HỘI | Đức |

| 12 | Khớp nối đàn hồi không có khe hở | KTR | Đức |

| 13 | Bộ chuyển đổi tần số | Siemens | Đức |

| 14 | Máy tính | LENOVO | Trung Quốc |

| 15 | Dây kéo | IGUS | Đức |

| 16 | Thiết bị bôi trơn tự động | HERG | Nhật Bản (Sơn dầu loãng) |

Lưu ý: Nhà cung cấp nêu trên là nhà cung cấp tiêu chuẩn của chúng tôi. Nếu nhà cung cấp nêu trên không thể cung cấp linh kiện trong trường hợp có vấn đề đặc biệt, linh kiện có thể được thay thế bằng linh kiện cùng chất lượng của thương hiệu khác.

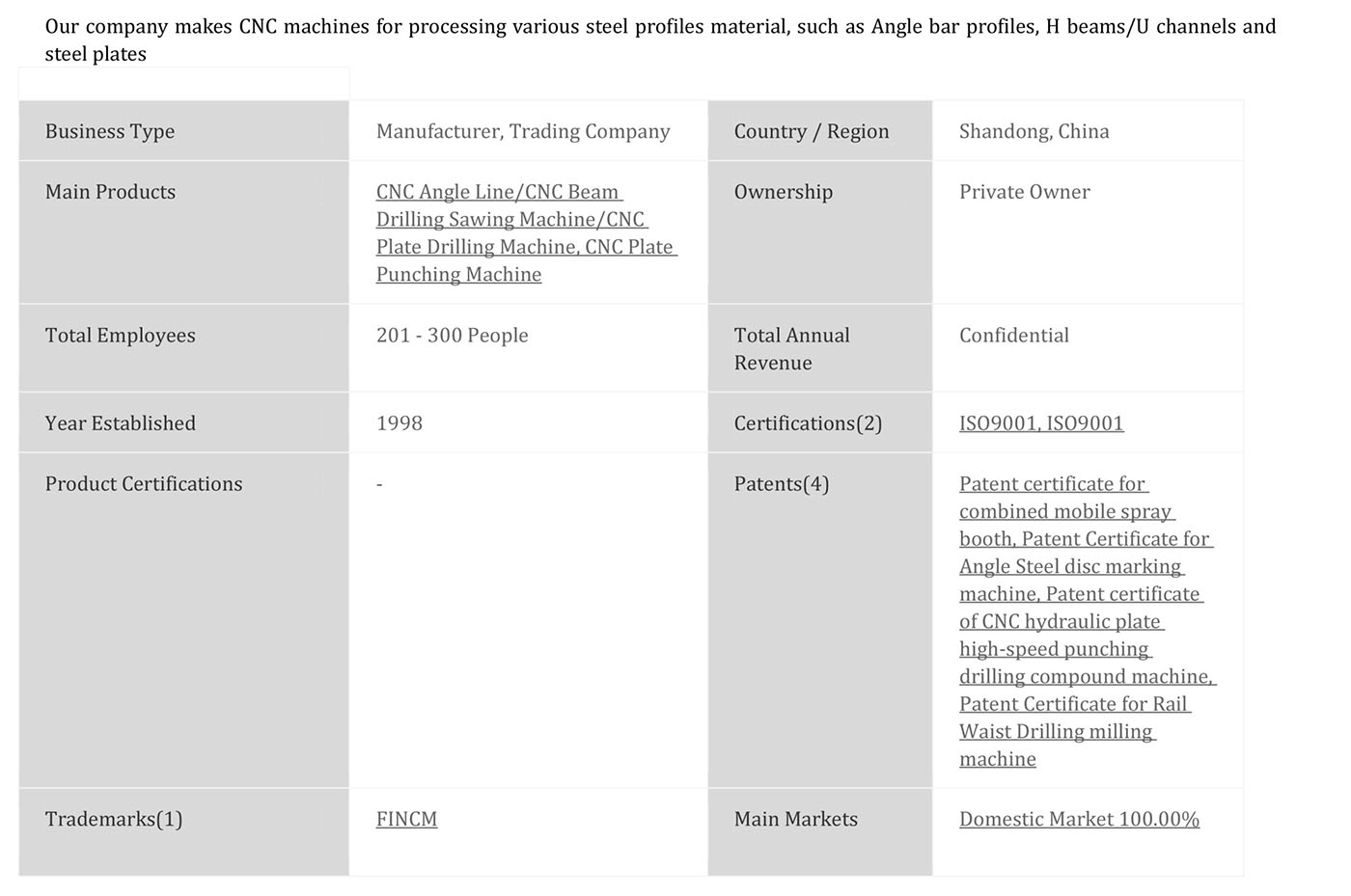

Thông tin tóm tắt về công ty  Thông tin nhà máy

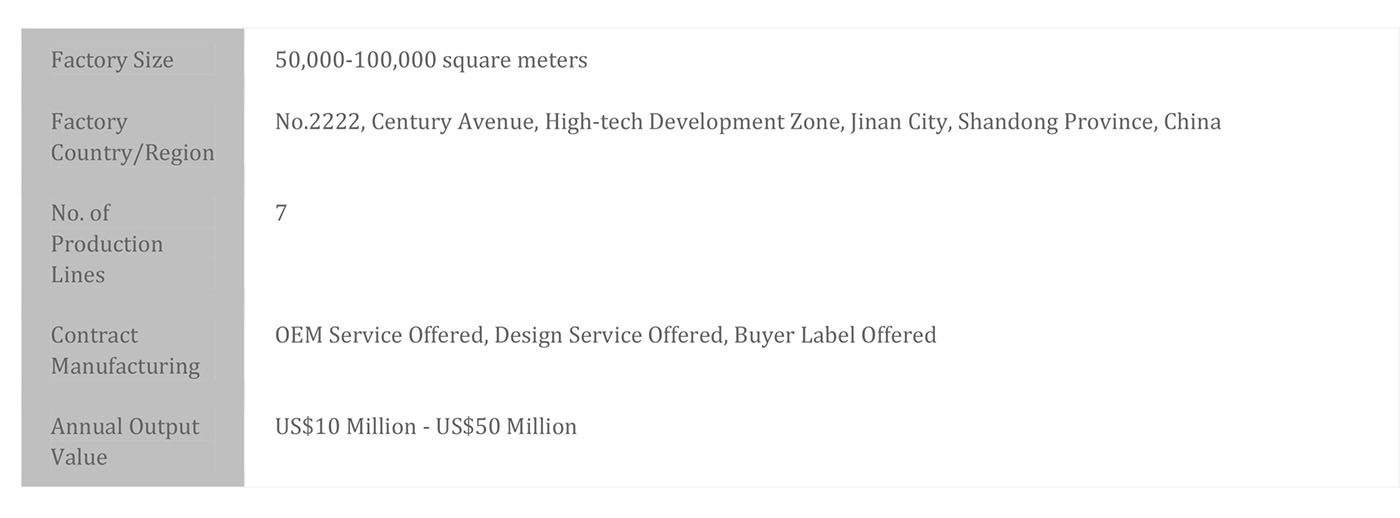

Thông tin nhà máy  Công suất sản xuất hàng năm

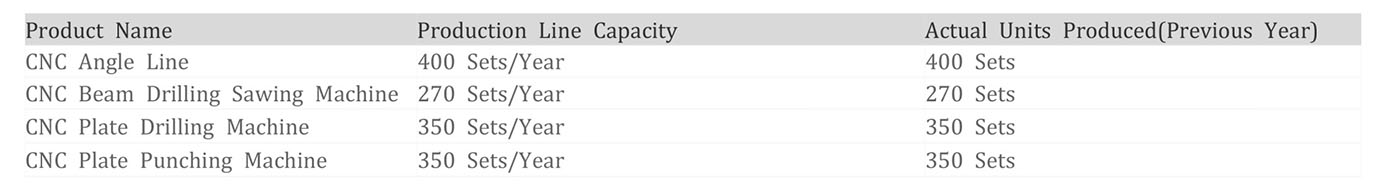

Công suất sản xuất hàng năm  Khả năng giao dịch

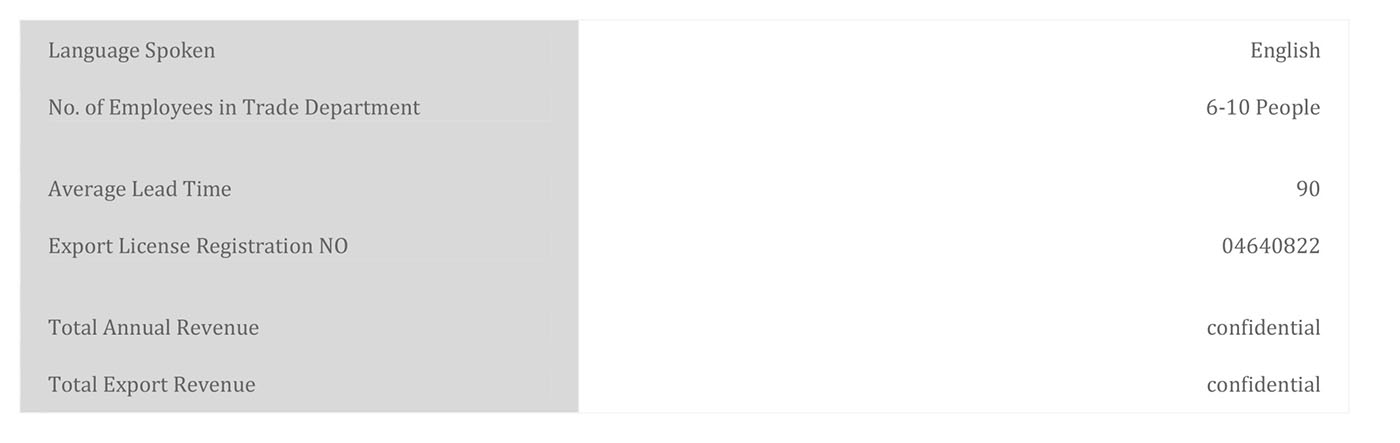

Khả năng giao dịch